|

| サイトマップ | |

|

|

| サイトマップ | |

|

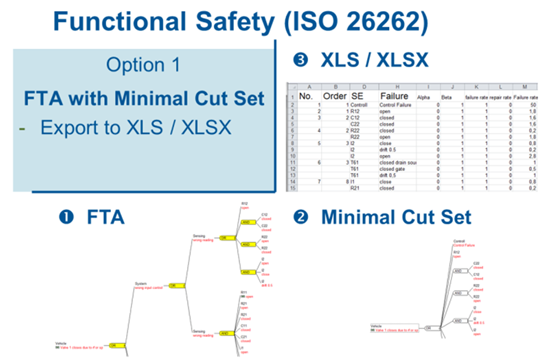

| 例 1 ミニマルカットセットを持つ FTA – XLS / XLSX へのエクスポート |

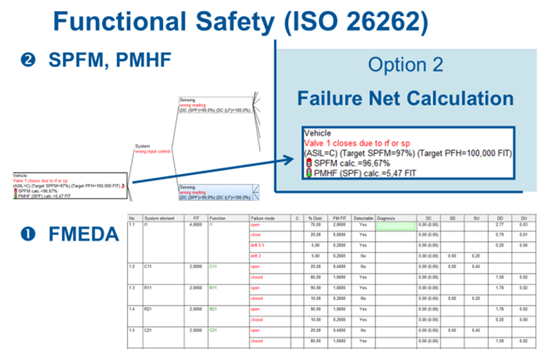

例 2 故障ネット計算 |

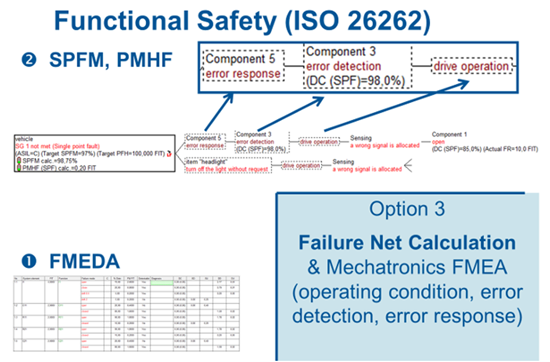

| 例 3 故障ネット計算 & メカトロニクス FMEA (動作条件、エラー検出、エラー応答) |

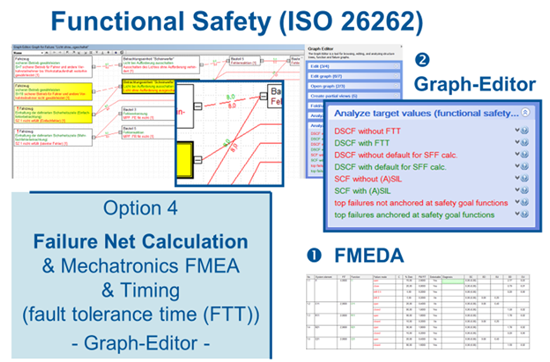

例 4 故障ネット計算 & メカトロニクス FMEA & タイミング (フォールトトレランス時間 (FTT)) – グラフエディタ – |

単一点故障と二点故障が定性分析で決定される場合、故障ツリーのミニマルカットセットを確立することができます。通常、評価分析は単一点故障と二点故障に対する外部ドキュメント内の他のコンテンツを使って行われます。必要とされるデータはミニマルカットセットをエクスポートすることで適切なフォーマット (MS Excel 等) に転送することができます。

|

したがって、必要とされるデータを作成するステップは次のようになります:

実際の値の計算と目標値 (クレームレベル) との比較。

定性分析のフィールドは各安全目標に対する計算です。目標値を満たしているか、つまり、クレームレベルを満たしているかです。

この点については、APIS IQ の確立された故障ネットで行うことができます。目標値はトップレベルの故障が安全目標に違反しているかどうかで記録されます。実際の値はすべての接続された基本の故障 (=原因) で記録され、さらに、診断カバレッジ (Diagnostic Coverage/DC) が使用可能なところで、故障ネットの適切な位置でドキュメント化されます。

ISO 26262 に関しては、さらに潜在故障を解析することと、計算の仕様に従って安全部分 (割合) を記録することが求められます。ここでは APIS IQ は機能の関係 (機能ネット) を考慮して作業することができます。

|

基本の故障の実際の値を FMEDA フォームの形式で記録するのが最も便利です。故障タイプで直接、値を入れるか、分散モデルを使うことができます。

コンポーネントの FIT (例えば、SN 29500) を決定するために、CARM NG Server を使って計算式を保存することができます。次に、コンポーネントのタイプを選択し、要求される動作条件/適用条件 (例、温度) を入力すれば十分です。

結果のドキュメント内の故障テーブルは、各安全目標に対する必要なすべての情報を示します。

したがって、必要とされるデータを作成するステップは次のようになります:

いくつかのシステムに対しては、動作状態、エラー検出、エラー応答を故障ネットに統合することには意味があります。これはメカトロニクス FMEA 機能をオンにすることで可能になります。

診断カバレッジの値を故障検出に割り当てることができます。

|

したがって、必要とされるデータを作成するステップは次のようになります:

機能安全に関する解析には、実装されたエラー検出とエラー応答が指定されたフォールトトレランス時間 (FTT) 内に動作するかどうかをチェックする必要があります。

フォールトトレランス時間の目標値は安全目標のトップの故障で定義されます。次に、関連する故障検出時間 (Failure Detection Time/FDT) がエラー検出に対して記録され、関連する故障応答時間 (Failure Reaction Time/FDT) がエラー応答に対して記録されます。その次に IQ が各安全目標に対して、故障検出の合計と故障応答時間が目標値 (FTT) 内にあるかどうかを確認します。

|

この時系列の動作の解析はグラフエディタ内で可能です。グラフエディタは一方で適切な表示オプションを含み、他方で提案リストはサポートしているコントロールオプションで提供されます。

したがって、必要とされるデータを作成するステップは次のようになります: