|

| サイトマップ | |

|

|

| サイトマップ | |

|

|

風力エネルギーに関する技術研究のほとんどは、最近まで水平軸形風車のような巨大発電装置に関心が集まっていました。一般に高さが 100メートル以上あり、発電量が 100万メガワットを超えるこのような巨大な装置は、アメリカやヨーロッパの大規模な工業地域の商業的思惑とうまく合致したからです。また、研究者のふところ事情も、こうした状況の一端を担います。限られた資金でより大きな成果を出そうとするには、巨大発電装置を使った最適化の研究に向かわざるを得なかったのです。

しかしながら、アメリカ政府のグリーン・テクノロジーへのコミットメントが高まったおかげで、垂直軸型風車のような小型発電装置に相当に多くの研究資金が流れはじめました。小型で、静かで、設置が簡単な垂直軸型風車は街や郊外の市街部のビルの周辺に作られたもののように、風が荒れている不安定な状況でもよく動作します。風に対して垂直方向に軸が回転することで、複数の方向から風を得られ、常に数キロワットの電力を出力します。

「グリーンエネルギーのパーソナル・ソリューションの展開は、アメリカのとりわけ二酸化炭素排出量を低く抑えたい人々にとって意味をもちます」と、テキサス大学アーリントン校で航空宇宙工学修士を最近取得した Travis Carrigan 氏は話しています。「しかし、あらゆるインフラによってもサポートされていない、より郊外の (電力の) 届きにくいエリアに電力を運ぶ多くの方法を見つける必要がある発展途上国にはなおさら重要です」

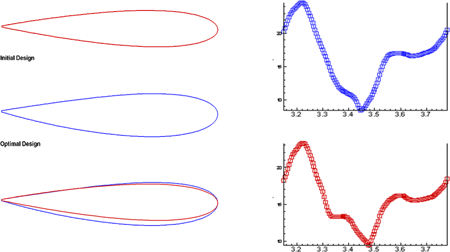

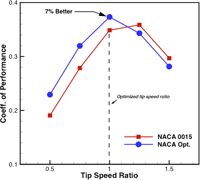

Carrigan 氏は、論文 "Aerodynamic Shape Optimization of a Vertical Axis Wind Turbine" において、風車の CFD ポストプロセッシング用スタンドアロン・ツールと、ブレードの形状の最適化のための自動化されたメソッドの使用によって、ダリウス型風車の効率性を少なくとも 7% 改善したことを発表しました。

「私のモチベーションは、最適化のプロセスでブレードの形状を変えるのを可能にすることで、垂直軸型風車の効率を最大にすることでした」と Carrigan 氏は話しています。Carrigan 氏は現在、Pointwise, Inc. のテクニカルセールスエンジニアで、この会社は数値流体力学 (computational fluid dynamics / CFD) のグリッド生成やプリプロセッシングに利用されるソフトウェアを開発しています。彼の目的はブレードの効率の最大化で、設計者の経験頼みにすることー変動幅が大きいーを減らし、また最終的に設計の時間とコストを減らします。

「バックヤードやガレージ内にこれらの機械を作成するとても大きな設計コミュニティがあります」と Carrigan 氏は言います。「自動計算フレームワークを使うことによる設計サイクルの短縮は、多くの物理的または計算上のモデルを手動で構築したり、実験または消耗する研究テクニックの設計を通してそれぞれを分析することに費やす多くの時間を排除することにより、研究コストを大幅に減少することができます。私もまた統合されたひとつのパッケージよりはむしろ、独立した複数の解析ツールを組み合わせて使いたいのです。なぜなら、柔軟性があって、よく機能する能力を持った、与えられたタスクにベストなツールを選択する自由を求めていたからです。」

彼のアイデアと最適化のプロセスの開発において、Carrigan 氏と彼のアドバイザーは、ジオメトリとメッシュの作成、ソルバ、ポストプロセッシング、最適化のそれぞれのステップに対し、独立したツールを組み合わせうのがベストであろうと決定をしました。

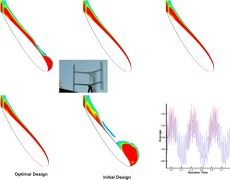

彼はジオメトリを作成するために Pointwise を、全てをつなぎ合わせメッシュを作成するために Pointwise のスクリプト言語、Glyph を使い始めました。かなり簡単なジオメトリであるため、Carrigan 氏は最初、完全な構造化メッシュが最も正確で信頼性の高い結果を示すと考えました。しかし、異なるメッシュ解像度やメッシュ形式のメッシュ依存性の研究を含む、微妙かつ重要な調査を実施した後、彼はそのソリューションは境界層にとても影響を受けやすく、ハイブリッドトポロジーは少数のセルを使うことを自動化するよりも簡単であることを見つけました。このような不安定なシミュレーションの場合は特に、これは大きな時間の節約を示しました。より大きなセルのサイズとタイムステップサイズに組み合わされたより小さい全体のグリッドのサイズは、一連のシミュレーションを行っている際に示すのは小さな節約かもしれません。しかし、それは Carrigan 氏が行いたい何百というシミュレーションを行っている時にはとても重要だということが証明されました。

「ハイブリッドでのアプローチの他の長所は、メッシュ化のプロセスを簡単に自動化できることです」 Carrigan 氏は話しています。「信頼でき、丈夫なメッシュ化は最適化には必須で、もし数百や数千のブレードのジオメトリの分析をする場合、ハイブリッドのメッシュ化のアプローチをより簡単に達成することができます」

最適化のアルゴリズムには、Carrigan 氏は組織内にある differential evolution algorithm を使いました。これは設計のパラメータがバイナリ文字列ではなく、浮動小数点値で示される確率的直接探索法です。これはソリューションスペースの特性が事前に分からない場合の設計の最適化にとって魅力的な選択です。Carrigan 氏はソルバーとして ANSYS FLUENT を使い、次にウィンドタービン CFD データのポストプロセスと最適化に続く過離脱の視覚的な評価のために Tecplot 360 に移ります。最適化の後、ベースラインジオメトリに対して発生する前縁渦を除去し、トルクの全体的な平均の上昇と 7% の効率の増加ををもたらしました。

|

「このプロセスの一部を自動化できれば、このような小型風車の市場への普及をもっと早くできるようになるはずです」と Carrigan 氏は話しています。

「スタンドアロン・ツールには色々ありますが、この課題では、ジオメトリの生成とメッシュ化には Pointwise、ソルバーに ANSYS FLUENT、風車の CFD ポストプロセッシングに Tecplot 360 を選択しました」 Carrigan 氏はこう付け加えました。「タスクの種類に応じてツールを使い分けることができたので、そのタスクに最もふさわしいツールで、最適化された最高の結果を出すことができました。」

|

|

Carrigan 氏の自動化のプロセスの、より詳細な技術的なディスカッションやデモンストレーションは録画された Webinar "Parametric Optimization for Vertical Axis Wind Turbines Design Using Independent CFD Tools." をご覧下さい。