|

| サイトマップ | |

|

|

| サイトマップ | |

|

By Mark J. Anderson (mark@statease.com)

米食品医薬品局 (FDA) およびこれに相当する世界各国の行政機関が推進する Quality by Design (QbD) の要請から、製薬業者にとって統計学的手法を用いることの重要性はますます高まってきています。実験計画法 (DOE: Design of experiments) は、その中で最も重要なツールです。「プロセス (製造工程) に影響を及ぼす因子とその応答の関連性を測定する構造的かつ体系的手法1 」とは正に実験計画法 (DOE) のことだからです。

QbD とは FDA が定義した概念で、その根底には設計空間 (design space) という考え方があります。「入力変数 (原料の特性など) や工程パラメータに関する多次元の組合せと交互作用で、品質保証をもたらすことが実証されている空間。設計空間内の活動については変更とは見なさない。設計空間を超える動きがあれば、それは変更とみなされ、通常は、規定の承認後変更プロセスを開始する。設計空間は、その申請者の出願に基づいてその評価と承認が行われる」2

FDA が推奨する計画空間は、以下の3つの手法を経て決定されます:

DOE は、伝統的な一時一事法 (one-factor-at-a-time (OFAT) method) に比べると、望ましい設定値を決定するのに必要な実験回数を大幅に減らすことができます。計画には幾つもの種類がありますが、それぞれに得意分野があります。私は以前に薬剤の調合に有効性があることから、混合計画に焦点を当てた記事を上梓しました3 。その記事で紹介したのは、QbD 設計空間の構築に信頼区間 (CI: Confidence interval) を使い、あらゆる要件を平均的に満足させるレシピを見つけ出し、改善していく方法でした。本記事では、製造工程を最適化するための応答局面法 (RSM) による計画に話を移行することにします。ここでは、各製造ユニットの仕様のすべての要件を満たすロバスト性が設計空間にあるか否かを、単なる平均から求めるのではなく、より保守的な許容区間 (TI: Tolerance Interval) を使って検証します。

FDA およびその他の規制当局が求める究極的な保証とは、個々の製造ユニットの全て、あるいは、殆ど全てが、仕様に合致することです (全体を平均して規格に合致すれば良いわけではありません)。つまり、例えば 95% の確かさで母集団の 99%以上 (一般的に許容される閾値) が仕様に合致するような製造工程の窓 (設計空間) を定義することが最終目標となります。ここで、統計学的に正しいアプローチを以下に示します:

統計学的要件に厳密に適うような設計空間を作成するのに、比較的大規模な実験が必要となるとすれば、それを喜んで引き受けようと思う技術者や管理者はまずいないでしょう。したがって、実験に着手する前にその試行回数がどれほどになるかを事前に見積もっておくことが重要になります。以下のケーススタディでは、応答曲面法 (RSM) と許容区間 (TI) を使用して、仕様が常に合致する機能窓 (operating window) を確定する方法を紹介します。その過程で、計画した実験が期待される結果、すなわち、規制当局を満足させる QbD 設計空間になるかどうかを評価します。

このケースでは、タブレット製造工程における以下に示す2つの重要な因子について最適 RSM 計画 (2次) を実行します。

上記2つの工程因子の合計時間は、7-12 分の範囲内にする必要があります。多因子の制約条件です。

以下に示す3つの重要な応答は、いずれも最終的な製品仕様に適合させる必要があります。

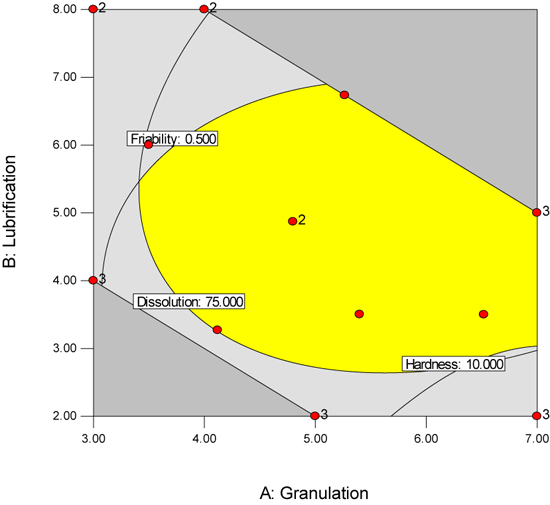

表1に示すのは、試行数 23 の計画とその実験結果です (DOE 専用コンピュータプログラム4 を使って統計的に最適な計画を作成) 。図1 に示すのは (グラフィカルな最適化プロット) 、多項式のあてはめによって予測された境界線を重ね合わせたものです。広範囲に機能窓 (operating window) が示されていますが、境界線上でタブレット製造工程を行うと、製造されるタブレットの 50% が (半分も!) 規格から外れてしまうことになります。個々のユニットが仕様に適合するように確実性を更に高めるには、製造者は許容区間 (TI) の分、厳密に言えば境界線から TI 幅の半分だけ内側に後退 (back off) させる必要があります。許容区間 (TI) を求める公式と係数 ("k2”) については一般的な教科書5 にも載っていますが、一般に確かさの水準および規格内に収まる製品の割合を広げると、許容区間 (TI) の範囲はそれに比例して広くなります。つまり、確実性を高くしたり、要求を100%に近づけるほど (他の条件が等しければ)、QbD 設計空間はそれだけ狭まることになります。実験が目的を果たすには不十分である (回数が少な過ぎる) 場合は、この設計空間全体が許容区間 (TI) で覆われしまうことさえあります。

例えば、タブレット製造工程における RSM の簡単な事例を考えてみましょう。先の事例 (タブレット製造) と同じ方法で作成した実験計画を使います。すなわち:

この記事の元になっているプレゼンテーション6 に詳しく説明されているとおり、この試行数 16 の計画は、 FDS (設計空間率: fraction of design space) 分析に基づいて、機能的設計空間を決定するには充分な実験数です7 。しかし、許容区間 (TI) を用いて構築する設計空間で同じ FDS 率を維持するには、モデル点の個数を現在の2倍を超える 13 にする必要があります。実際に必要な実験数が 23 (=13+5+5) となる理由がこれです。

一般に許容区間 (TI) は信頼区間 (CI) に比べてその間隔が充分に広いばかりでなく (単一試料について) 、多因子実験との関連においては8 更にそれが拡大することになります。従って、許容区間 (TI) においては、信頼区間 (CI) より遥かに大きなサンプルサイズが必要になります。表2は、2因子以上の計画における試行数の増加を定量化したものです。

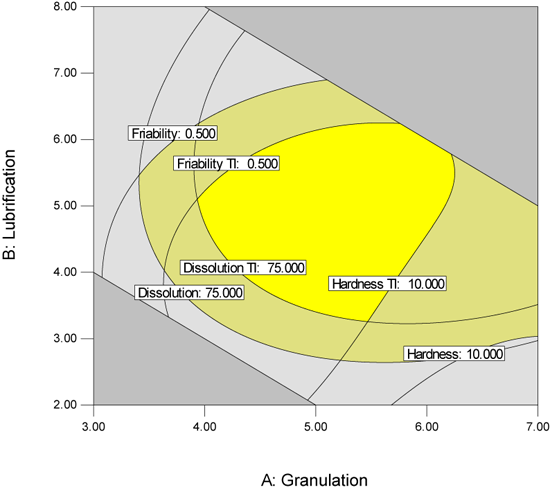

元の事例に戻って、許容区間 (TI) で枠付けされた図2の QbD 設計空間を見てみましょう。この領域の内部で重要な2つのプロセス因子が、規格外製品の製造リスクを殆ど伴わずに変動することになります (許容区間 (TI) は母標本 99% が 95% の確かさで含まれるよう指定) 。

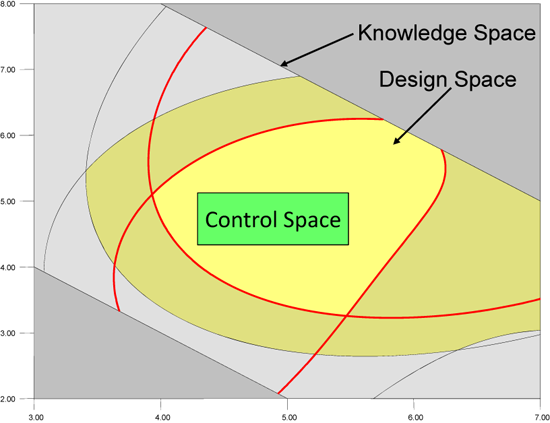

結論として、Quality by Design 設計空間を決定することで、仕様に適合する製品を確実に製造できる領域が策定されます。ここでは、許容区間 (TI) によるバッファを設けることで境界線の不確かさを受け入れられるようにする必要があります。制御空間 (control space) の作成にあたり FDA が認めているのは、設計空間の内部にその変動が収まるものです (図3参照)。この空間内部においては、原材料の変更や自然変動によるその他の原因で必然的に生ずるプロセスの変更が認められます。

技術者は以下に示す目的を果たすために、実験規模を適切に設定するよう求められます:

許容区間 (TI) は 信頼区間 (CI) に比べると、その領域がはるかに広くなることを忘れないでください。許容区間 (TI) を製造設計空間に組み入れるには、より多くの実験数、すなわち、多くの場合およそ 1.5 倍程度の追加が必要になります。

| Std | Point Type |

A: Granu- lation minutes |

B: Lubri- fication minutes |

Disso- lution % |

Fria- bility % |

Hard- ness kP |

|---|---|---|---|---|---|---|

| 1 | Vertex | 5.00 | 2.00 | 69.30 | 0.30 | 10.50 |

| 2 | Vertex | 5.00 | 2.00 | 66.90 | 0.30 | 10.30 |

| 3 | Vertex | 5.00 | 2.00 | 67.50 | 0.36 | 10.80 |

| 4 | Vertex | 7.00 | 2.00 | 61.20 | 0.31 | 9.67 |

| 5 | Vertex | 7.00 | 2.00 | 64.40 | 0.30 | 9.55 |

| 6 | Vertex | 7.00 | 2.00 | 64.40 | 0.28 | 9.28 |

| 7 | Interior | 4.12 | 3.27 | 75.50 | 0.29 | 12.20 |

| 8 | Interior | 6.52 | 3.50 | 80.20 | 0.23 | 10.20 |

| 9 | Interior | 5.40 | 3.50 | 82.30 | 0.19 | 10.90 |

| 10 | Vertex | 3.00 | 4.00 | 65.80 | 0.49 | 14.10 |

| 11 | Vertex | 3.00 | 4.00 | 68.70 | 0.57 | 13.80 |

| 12 | Vertex | 3.00 | 4.00 | 68.40 | 0.49 | 13.90 |

| 13 | Interior | 4.80 | 4.87 | 85.90 | 0.30 | 11.20 |

| 14 | Interior | 4.80 | 4.87 | 87.30 | 0.30 | 11.60 |

| 15 | Vertex | 7.00 | 5.00 | 91.80 | 0.29 | 10.40 |

| 16 | Vertex | 7.00 | 5.00 | 90.40 | 0.35 | 10.50 |

| 17 | Vertex | 7.00 | 5.00 | 93.50 | 0.34 | 10.80 |

| 18 | Interior | 3.50 | 6.00 | 77.70 | 0.53 | 13.20 |

| 19 | Vertex | 5.27 | 6.73 | 92.70 | 0.45 | 10.90 |

| 20 | Vertex | 3.00 | 8.00 | 56.70 | 0.96 | 12.90 |

| 21 | Vertex | 3.00 | 8.00 | 60.70 | 0.96 | 12.90 |

| 22 | Vertex | 4.00 | 8.00 | 72.90 | 0.80 | 11.80 |

| 23 | Vertex | 4.00 | 8.00 | 74.40 | 0.77 | 11.80 |

| 因子数 | p + 5 + 5 点 | TI で追加さる試行数 | 規模の増分 |

|---|---|---|---|

| 2 | 16 | 7 | 44% |

| 4 | 25 | 10 | 40% |

| 6 | 38 | 13 | 34% |

| 8 | 55 | 15 | 27% |

| 10 | 76 | 16 | 21% |

|

|

|