|

| サイトマップ | |

|

|

| サイトマップ | |

|

臨床診断に用いられる化学試薬を製造することは、重要な課題を伴う業務のひとつです。検査の精度によっては、ともすれば、それを使用する患者の健康状態を左右することにもなりかねないからです。免疫試薬キットの主要製造メーカー DiaSorin 社は、自社の製造工程のロバスト性をより確実なものにするために、有効性を継続的に評価しています。DiaSorin 社は、こうした評価活動における信頼性の水準をワンランクアップさせるために、実験計画法 (DOE) を近年活用するようになりました。こうした取り組みには、実験の計画と解析を非常に簡単にできる新世代の DOE ソフトウェアが利用されています。DOE に基づく実験を行うことで、従来型の一時一事法 (one-factor-at-a-time (OFAT) method) に比べて遥かに少ない実験回数で高水準の統計的信頼性を確保することができます。例えば、この会社が最近 DOE を使って行った評価は、 α 1 - アンチトリプシン (AAT) アッセイ製造工程におけるロバスト性です。

AAT とは、肺を保護するタンパク質のひとつです。AAT タンパク質は肝臓で作られ、そこから血液中に流されます。遺伝的な障害から、生まれつき AAT がきわめて少ないか全く欠乏し、それによって肺気腫を発症したり肝臓に障害をおこす人がいます。AAT 欠乏症は、1600分の1の確率で発症する最も一般的な遺伝性疾患のひとつです。重度に欠乏している成人の4分の3は肺気腫を発症し、中には40歳になる前になる人もいます。児童が AAT 欠乏症になると、その生涯を通じて肝臓に障害をかかえることになります。治療法としては、この欠乏タンパク質を加えるか、若しくは、元に戻す方法があります。病状の深刻な患者に対しては肺移植も選択肢のひとつとなります。喫煙はこのリスクを大きく高めます。ATT 欠乏症は、治療は可能ですが、完治することはありません。自分がこの欠乏症であるかどうかは、血液検査によって判断することができます。陽性と判断された人は、その家族も血液検査を受けるべきでしょう。

DiaSorin 社の AAT 試薬セットは、精製された AAT タンパク質をヤギに注入し、そのタンパク質に対する抗体を生成することによって製造されます。DiaSorin 社は、血清をヤギから取り出し、その抗体を精製したあと、それを一定の条件を満たす緩衝液に加えます。キーとなる品質管理基準が確実に順守できるよう、厳格な条件の下、個々のバッチごとに一連の製造工程の検査が行われます。検査項目には、バッチの pH 値が目標を 7.5 とし、6.0 ~ 8.0 の範囲内におさまっているか否かの測定が含まれます。また、分光光度計による吸光度の測定も実施され、各バッチが 271 nm から 442 nmの範囲に収まっているかどうかを検査します。全ての工程が完了すると、最終検査 (エンドポイントテスト) を行います。最終検査には、FARA 自動分析装置 (Roche 社製) で発生するバックグラウンド信号を測定し、目的の試薬以外の試料が含まれていないかを確認します。AAT に対するアッセイの反応性は、計測基準によって決定します。

DiaSorin 社の品質管理技術者スコット・ベルグマン氏は、製造工程で求める仕様が自社の要求する最終製品の品質基準と合致しているかどうか、それを測定するための研究に取り組みました。自社の製造工程の仕様には合致しながら、最終の品質検査で不合格となるバッチがあってはいけません。しかし、全てのバッチの製造工程の仕様は、いずれも目標値と非常に近いものであるため、日々の生産データからそのロバスト性を見出すことはほとんどできません。もっとも簡単なアプローチは、製造仕様で制限される範囲の境界付近におけるバッチを意図的に作成し、それを最終製品の品質基準に照らして検査することになるでしょう。しかし、このアプローチでは、個々の製造工程パラメータが条件を満たしたとしても、そのすべての可能な組み合わせが最終的な要件を満たすかどうかを判断することができません。このアプローチのもうひとつの弱点は、得られた結果に対して確かさの水準をあらわす統計学的な数値が得られないことです。

ベルグマン氏は、DiaSorin 社の製造工程の測定基準がどのような条件においても製造工程をコントロールする能力があるかどうかを DOE ツールを利用して調べました。「手作業で実験を計画し、その結果を分析することもできたのですが、市販のソフトウェアパッケージを使うことで多くの時間を節約し、また、統計解析の厳密性をより高めることができるのではないかと考えました。私が選んだのは、Stat-Ease 社 (ミネソタ州ミネアポリス) のソフトウェア Design-Expert® です。それは、非常に分かり易く使い易いインターフェースを備えており、実験計画法 (DOE) を必要があるときしか使うことのない科学者や現場の技術者のニーズと完全に一致していたからです。Design-Expert には、効率的な実験を計画するのに必要な能力が備わっており、得られた結果に対してはパワフルな統計解析でその有効性を判断することもできます。」

ベルグマン氏が選んだ実験は、評価の対象となる全ての因子の組み合わせをテストする完全実施要因 (full-factorial) 実験です。この中の因子としては、2種類の試薬 (A と B)、3種類の抗体価、3種類の pH 水準 (6.0, 7,5, 8.0)、および、水透析 (water dialysis) 使用の有無 (バックグラウンドを下げるための処理) が含まれます。この実験で行う試行数は 32 回です。ベルグマン氏が測定したのは、幾つかの試料の分光吸光度、幾つかの AAT 標準試料の測定誤差の偏り (bias)、テストキットの偏りを補正するのに使用する直線の y 切片と勾配などを含む8種類の応答です。

|

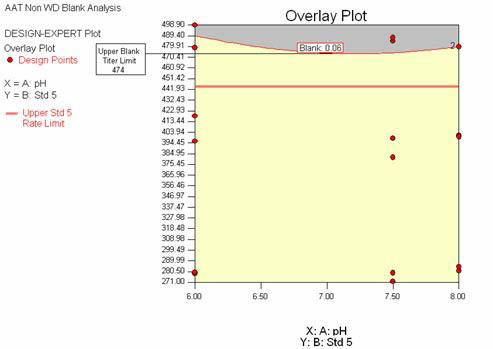

図1は、実験結果を分析する Design-Expert の主な出力結果の一例を示したものです。このグラフの x 軸と y 軸には、この製造工程における2つの重要な計測値、すなわち、pH と分光吸光度 (単位:nm) がプロットされています。赤色のドットは、計画に基づいて行われた各実験を示します。図を横切る赤色の水平線は、分光吸光度の測定値の許容範囲の上限を示します。この DOE ソフトウェアでは、最終的な仕様 0.06 を超えるブランクまたはバックグラウンドに関する条件の範囲が計算されており、その部分はグレーの領域として図に示されています。「この図を見るだけで、仕様に合致しない最終製品の範囲を示すグレーの領域が、仕様に合致する赤線より下の領域とは大きく離れていることが分かります。」と、ベルグマン氏は続けます。「この結果を見るだけで、現行の製造工程の品質管理条件は充分な信頼度であるいうことがわかります。この仕様に合致させる限り、我が社の最終製品の要件とも必然的に合致することになります。」

「我が社の製造工程の計測仕様は、経験と試行に基づく手法により作成されたもので、その由来をたどれば 1980年代にまでさかのぼります。」と、ベルグマンは次のように結びます。「これらの仕様は、これまで何年にもわたって問題なく利用されてきましたが、我々の技術は絶えず進歩しています。従って、現在の条件においてもそれが自動的に当てはまると考えることはできません。綿密に計画された実験を採用することで、我が社の製造工程の仕様にロバスト性があることを統計的な根拠をもって示すことができるようになります。Design-Expert ソフトウェアによって出力される統計結果は、我々の条件が95%信頼水準よりもはるかに有効であることを示しています。このことは、我々の製造工程の測定条件が現在もなお有効であること、そして、我々の製造手順のドキュメントが FDA の規定 (Food and Drug Administration Good Manufacturing Practices) を順守していることの根拠にもなります。このアプリケーションには、許容度の研究を実施するにあたり実験に掛かる時間を実験計画法 (DOE) を使って短縮しながら、その研究の信頼度を向上させる統計解析を行うための優れたサンプルが用意されています。また、PC ベースの DOE ツールで実験の計画と結果の解析が非常に簡単にできることも、これによって良く分かりました。」